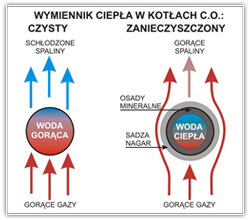

Kamień kotłowy na powierzchni grzewczej jest doskonałym izolatorem, który stopniowo zmniejsza zdolność podgrzewu wody w kotle zwiększając tym samym stratę kominową, a na powierzchniach rur zmniejsza ich przekrój i zwiększa porowatość ścian. Wszystkie te zjawiska są niekorzystne i powodują zwiększenie zużycia energii oraz wzrost częstotliwości awarii spowodowanych uszkodzeniami korozyjnymi.

W przypadkach nieprawidłowej eksploatacji kotła (np. wytwarzania spalin o zbyt wysokiej temperaturze, dla podtrzymania wydajności kotła), strata kominowa może nawet przekraczać 40%. Przyczyną takiego stanu jest najczęściej zanieczyszczony osadem kocioł, który nie jest w stanie odebrać całej ilości ciepła wytwarzanej przez poprawnie pracujący palnik kotła.

Dzięki naszej wiedzy i doświadczeniu gwarantujemy jakość usług oraz terminowość realizacji na najwyższym poziomie. Zastosowanie nowoczesnych zestawów czyszczących i nowatorskich rozwiązań technicznych, wspartych bogatym doświadczeniem z dotychczas zrealizowanych czyszczeń, pozwala nam zrealizować nawet najtrudniejsze zlecenia.

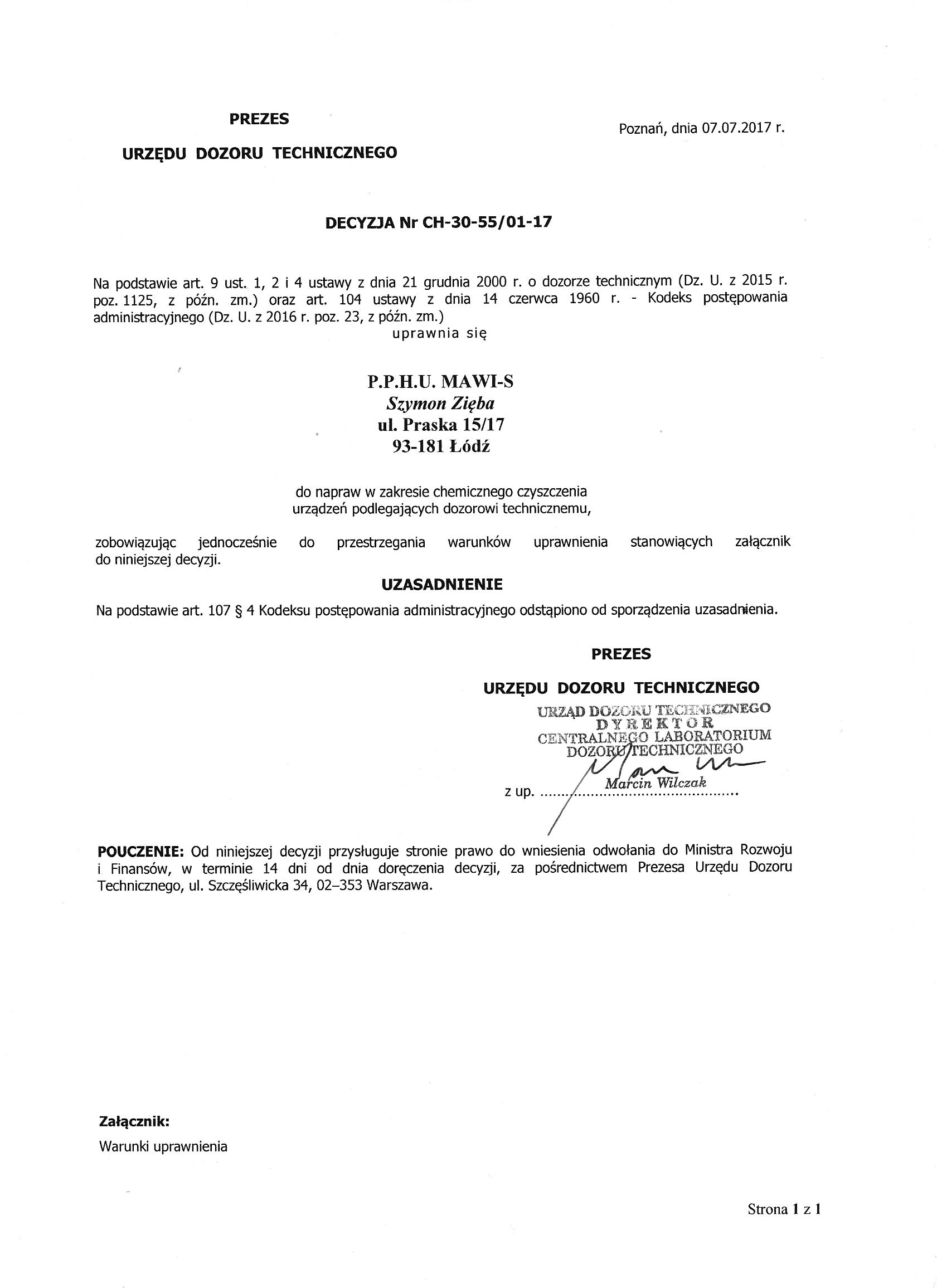

Potwierdzeniem naszej wiedzy i umiejętności było przydzielenie przez UDT uprawnień do chemicznego czyszczenia CH-30-55/01-17 urządzeń ciśnieniowych, które plasuje naszą firmę w gronie najlepszych w Polsce.

Usługę, poprzedzamy rewizją wewnętrzną i badaniami symulacyjnymi pobranych próbek osadów eksploatacyjnych, w trakcie których określamy ilość osadu do usunięcia oraz metodę pracy. Dzięki temu możemy zagwarantować naszym Klientom dużą skuteczność i bezpieczeństwo oferowanych usług. Wysoka jakość czyszczeń, a także zadowolenie i spełnienie oczekiwań naszych Klientów to nasze priorytety.

Chemiczne czyszczenie można przeprowadzać dla poszczególnych urządzeń lub dla całego układu. Wpływ na to ma stopień zanieczyszczenia elementów, skład osadu oraz pojemność wodna urządzenia.

Czyszczenie chemiczne urządzeń ciśnieniowych może przeprowadzić tylko firma posiadająca uprawnienia wydane przez Urząd Dozoru Technicznego.

Nasza firma posiada bezterminowe uprawnienia do wykonywania napraw w zakresie chemicznego czyszczenia urządzeń.

Kamień jaki powstaje na powierzchni wymiany ciepła (jego skład chemiczny, porowatość) zależy od bardzo wielu czynników, między innymi od składu chemicznego wody zasilającej, zatężenia wody kotłowej, natężenia cieplnego powierzchni ogrzewalnej oraz intensywności odparowania wody.

Kamień twardy i ścisły powstaje przeważnie przy powolnym odparowaniu, natomiast miękki przy gwałtownym. Kamień gipsowy, bardzo ścisły i twardy, powstaje na powierzchniach o dużym obciążeniu cieplnym.

Wyróżnia się pięć podstawowych typów kamienia kotłowego występujących w kotłach i wytwornicach pary:

Obecność jakiegokolwiek kamienia na powierzchniach wymiany ciepła, może więc znacznie obniżać prędkość przekazywania ciepła, przy temperaturach gazów spalinowych rosnących wprost proporcjonalnie. Nie dziwi za tym, że kamień kotłowy zmniejsza sprawność kotła, ale również sprawność procesu grzewczego, w instalacjach centralnego ogrzewania i ciepłej wody użytkowej. Odłożenie się kamienia o grubości 1mm na powierzchni wymiennika, zmniejsza jego sprawność o ok. 10%, tym samym zwiększa zużycie paliwa o podobną wartość.

Szacuje się, że wzrost kosztów eksploatacji tych urządzeń, na skutek odkładania się kamienia kotłowego, wynosi średnio ok. 20-40%.

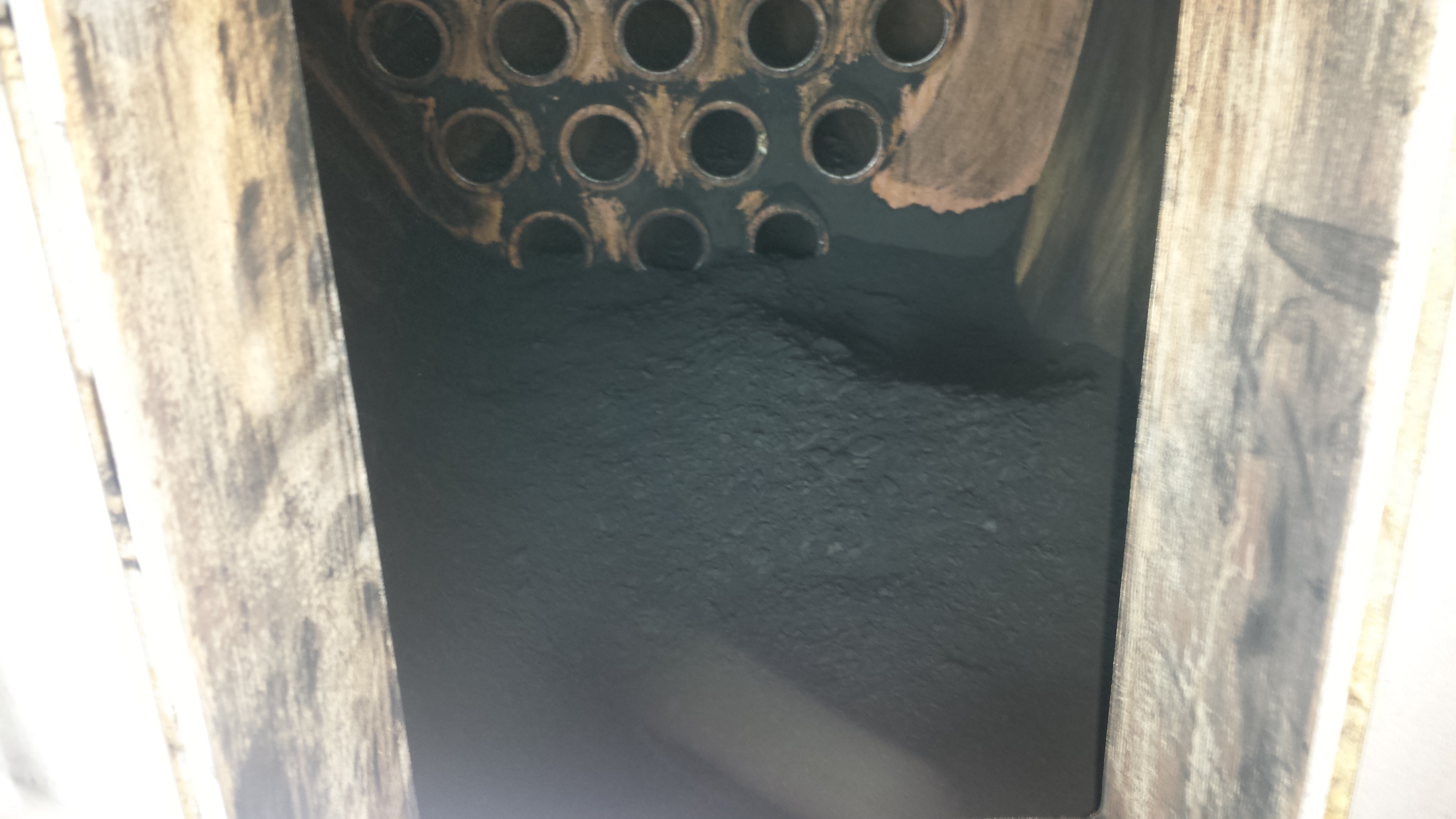

Jednym, często pomijanym, objawem pracy kotła z kamieniem kotłowym jest jego głośna praca, nie związana z jakąkolwiek jego wadą np. nieszczelnością czy awarią. Dotyczy to przeważnie kotłów wodnych. W niektórych strefach kotła wodnego dochodzi do zagotowywania się wody, która w następnej strefie, zgodnie z kierunkiem przepływu, ulega gwałtownej kondensacji (implozja pary w wodzie). Zjawisko to jest wolniejsze, mniej gwałtowne, w ciepłej lub gorącej wodzie. Następujące po sobie te dwa zjawiska, odpowiedzialne są za głośną pracę kotła. Przy kotłach dobrze izolowanych ten sygnał ostrzegawczy może być jednak niesłyszalny. Uszkodzone kotły zazwyczaj mają za sobą historię głośnego działania i prawie wszystkie zawierają zbyt dużą ilość osadu, niekoniecznie w miejscu pęknięcia.

Wiele kotłów gromadzi osady powodujące marnowanie narastająco, od 10 do 55% paliwa, w ciągu tylko 5 lat. Niewiele już wtedy brakuje, do całkowitego zniszczenia kotła. Koszty strat przez zanieczyszczone kotły sięgają setek milionów złotych. Dotyczy to również tysięcy wodnych, domowych instalacji centralnego ogrzewania.

Oszczędność paliwa uzyskana dzięki utrzymaniu czystości wewnątrz kotła, wymaga znacznie mniejszych nakładów finansowych niż stosowanie innych rozwiązań oszczędzających paliwo.

Nie tylko starsze kotły żeliwne, ale również kotły stalowe charakteryzujące się małą pojemnością wodną wymienników ciepła podatne są na zakamienienie. W ich chropowatych lub zbyt wąskich kanałach, wykonanych z nowoczesnych cienkościennych materiałów, szybko gromadzą się tlenki żelaza oraz związki organiczne nanoszone przez wodę kotłową. W tej sytuacji współczesne kotły wymagają szczególnie starannego serwisu i okresowego czyszczenia.

Obok typowych czynności serwisu instalacji gazowej oraz oczyszczenia wymiennika po stronie ogniowej i regulacji palnika, sprawdzeniu powinna także podlegać czystość powierzchni strony wodnej wymiennika, gdzie w wyniku narastania osadu dodatkowo powstają duże straty energetyczne.

Znamy wiele przypadków, gdy awaria kotła spowodowana była „rozdęciem” wymiennika stalowego lub peknięciem członu żeliwnego, w wyniku zaburzenia przepływu wody i w konsekwencji jego przegrzania.

Często przyczyną awarii nowego kotła jest jego uruchomienie, bez wcześniejszego wyczyszczenia starej instalacji c.o. W takim przypadku szlam z grzejników oraz kawałki kamienia z rur, wraz z cyrkulującą wodą napływają do wymiennika kotła, gdzie w wyniku wysokiej temperatury ulegają procesowi krystalizacji. Zjawisko to zachodzi dość szybko, zwykle takie awarie występują zazwyczaj zimą…

Bez pasywacji konstrukcje ze stali nierdzewnych nie mają wymaganej trwałości. Podstawowym celem pasywacji jest zapewnienie odporności na korozję poprzez uformowanie jednorodnej warstwy tlenkowej posiadającej zbliżony potencjał na całej powierzchni konstrukcji. Jeżeli niewielkie fragmenty powierzchni pozostaną w stanie aktywnym będą one atakowane w środowisku korozyjnym. W warunkach występowania różnicy potencjałów rzędu kilkuset miliwolt na powierzchni konstrukcji będzie zachodził proces korozyjny proporcjonalny do różnicy potencjałów. Wytworzona warstewka tlenkowa pomimo bardzo małej grubości rzędu 10-9 m stawia opór dla przenikania czynników korozyjnych i decyduje o odporności na działanie agresywnych środowisk.

Dla zapewnienia bezpiecznej eksploatacji kotłów i wytwornic pary obejmuje je się Dozorem Technicznym, który na podstawie decyzji wpisanej do Książki Rewizyjnej urządzenia zezwala na ich dalszą eksploatację.

Dla kotłów wysokotemperaturowych , parowych i wodnych oraz części kotłów niskotemperaturowych obowiązuje pełna forma dozoru polegająca na rewizji wewnętrznej i próbie ciśnieniowej wykonywanej co 3 lata oraz corocznej rewizji zewnętrznej.

Rewizja wewnętrzna – ocenia stan wizualny ścianek urządzenia ciśnieniowego, jego połączeń rozłącznych i nierozłącznych oraz sprzętu zabezpieczającego i ciśnieniowego.

Rewizja zewnętrzna – obejmuje zewnętrzne oględziny urządzenia ciśnieniowego i osprzętu w miejscach dostępnych.